1.含碳酸盐赤铁矿石中主要铁矿物为假象赤铁矿,其次为菱铁矿、还有少量赤铁矿、半假象赤铁矿及极少量的磁铁矿,脉石矿物主要为石英,矿石中有用矿物的嵌布粒度较细且不均匀。XRD结果显示的矿物组分为赤铁矿和石英。

2.含碳酸盐赤铁矿石浮选分离基础

对赤铁矿和石英纯矿物及常规反浮选流程中的精矿和尾矿分别进行SEM和EDS分析。首次发现细粒菱铁矿在赤铁矿和石英表面形成吸附罩盖,是导致含碳酸盐赤铁矿石浮选分离困难的根本原因。由于菱铁矿的罩盖,使石英和赤铁矿的表面性质与菱铁矿相近,使这两种矿物呈现与菱铁矿相似的浮游性。而菱铁矿是一种难以浮游也较难抑制的中等可浮性矿物。这是含碳酸盐赤铁矿石难选的原因。

针对含碳酸盐铁矿石的矿物组成,制备了赤铁矿、磁铁矿、菱铁矿、石英、铁白云石纯矿物,系统研究了矿物的自然可浮性、金属离子、无机和有机抑制剂、组合抑制剂对各种矿物可浮性的影响。结果表明除了石英外,矿石中磁铁矿、菱铁矿、赤铁矿和铁白云石在油酸纳体系中一定的pH值范围内均具有较好的可浮性;在Ph小于4时,磁铁矿和赤铁矿的可浮性较好,而石英、菱铁矿和铁白云石的可浮性较差,故在强酸性条件下可实现磁铁矿、赤铁矿与石英、菱铁矿和铁白云石的浮选分离。淀粉和Ca0组合,当Ca0用量在60mg/L时,可实现石英与磁铁矿、赤铁矿和部分菱铁矿和铁白云石的浮选分离,但不能完全分离石英与菱铁矿和铁白云石;(NaP03)6和CaC12组合、(NaP03)6和CaO组合均不能实现矿物的选择性分离;在强碱性条件下采用淀粉、(NaP03)6和CaC12组合可以实现石英与赤铁矿和磁铁矿的浮选分离,但仍难以完全与菱铁矿和铁白云石浮选分离;腐殖酸纳与CaC12组合在pH为4-6的介质范围内,可实现铁白云石与赤铁矿和石英的浮选分离,但菱铁矿和磁铁矿仍无法彻底分离;腐殖酸纳与Ca0组合难以实现上述五种矿物的浮选分离。

基于上述基础研究,针对含碳酸盐赤铁矿石创新性地提出了”分步浮选”工艺,即第一步在中性条件下正浮选菱铁矿,第二步在强碱性条件下反浮选赤铁矿。

(二)关键技术

1.首次发现细粒菱铁矿在赤铁矿和石英表面形成”吸附罩盖”是导致含碳酸盐赤铁矿石浮选分离困难的根本原因。

2.首次提出”分步浮选”技术,即第一步在中性条件下采用正浮选分选菱铁矿,第二步在强碱性条件下采用反浮选工艺分选赤铁矿与石英,生产出合格铁精矿。

3.首次研制出用于菱铁矿中性优先浮选组合药剂。

(二)工艺流程

针对含碳酸盐赤铁矿石创新性地提出了”分步浮选”工艺,即第一步在中性条件下正浮选菱铁矿,第二步在强碱性条件下反浮选赤铁矿。

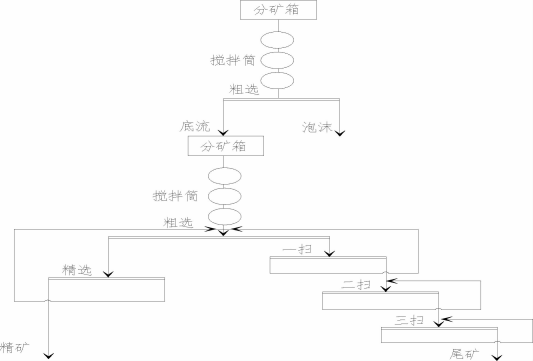

【工艺流程图】

鞍山式含碳酸盐赤铁矿石分步浮选工艺流程图

按处理原矿量5500-6000t/d计,混磁精产率33%,即76-83t/d,工业试验系统处理量按65t/h计,正浮选精矿产率15%计,反浮选矿量55t/h计,分步浮选正浮选和反浮选的药剂制度如表所示。

分步浮选正浮选药剂制度

含碳酸盐赤铁矿石采用阶段磨矿-粗细分选-重选-磁选-分步浮选工艺,获得了总精矿铁品位为63.03%,回收率为63.77%的分选指标,综合总效益达23396.88万元/年,表明含碳酸盐赤铁矿石通过该分选工艺,能获得合格的精矿指标。

含碳酸盐赤铁矿石”分步浮选”工业试验从2010年5月14日开始在鞍钢集团公司东鞍山烧结厂全面进行,工业试验的第三天整个分选过程就已经稳定运行,后续考察了不同菱铁矿含量、不同类型含碳酸盐赤铁矿石、不同药剂制度等对”分步浮选”工艺分选效果的影响,工业试验至2010年8月23日结束,历时三个多月。取得平均精矿品位达63.03%,回收率为63.77%分选指标,三个多月的试验结果表明,含碳酸盐赤铁矿石”分步浮选”工艺取得了历史性的突破,原来无法利用的含碳酸盐赤铁矿石均可以采用该工艺进行处理,”分步浮选”工艺的适应性强。应用分步浮选工艺的实践表明,该工艺运转平稳,药剂控制简单,分选效果较好。东鞍山烧结厂选矿作业区每年增加可处理矿石资源170万吨,使东鞍山地区约5亿吨含碳酸盐铁矿石可以得到高效利用。

含碳酸盐铁矿石-般是指赤铁矿或磁铁矿矿石中含有菱铁矿等含碳酸盐矿物,我国多个地区都含有此类型矿石,如太钢峨口铁矿、宝钢梅山铁矿、重钢秦江铁矿、酒泉钢铁公司、新疆切列克其铁矿等地,初步估计全国含碳酸盐铁矿石储量达50亿吨以上,鞍山地区含碳酸盐赤铁矿石主要分布在东鞍山、小孤山和黑石砬子,总储量约10亿吨,其中以东鞍山铁矿储量最大,约5亿吨,因此,针对此类矿石研发的”分步浮选”技术为复杂难处理资源高效利用提供了技术支撑,具有良好的推广前景。